Oberflächentechnik für Extruder

Innovative Oberflächen-Technik Ltd.

Microstralreinigung, Extruderschnecken Reinigung, Oberflächenvergütung, Oberflächenverdichtung, Spritzguss Extruder Reinigung

Produkteigenschaften

hoher Nutzen

mieten statt kaufen

Energie sparen

Rohstoffe

Spritzguss Extruder reinigen mit Oberflächenverdichtung

Das Reinigen von Extruderschnecken und Komponenten für Spritzguss ist eine wichtige Wartungsaufgabe. Dabei müssen der Gleitflächen meist von zäh anhaftenden Kunststoff-Resten befreit werden. Gleichzeitig soll die Oberfläche unversehrt bleiben. Die Reinigung und Vergütung von stark verschmutzen Oberflächen ist eine anspruchsvolle Aufgabe.

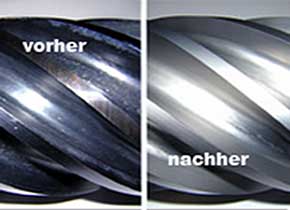

Microstrahlreinigung von Extruderschnecken vergütet die Oberfläche

Mit einem dreistufigen Microstrahl-Verfahren sind diese Anforderungen an Extrudern erfüllbar, wobei die Oberfläche vergütet und verdichtet wird. Bei der Reinigung von Extruderschnecken wird zuerst im Trockenstrahl-Verfahren mit Kunststoffgranulat gestrahlt. Anschließend erfolgt eine Struktur-Reinigung, gefolgt von einer Oberflächenverdichtung. Zu den → Anwendungen

|

|

Die Vergütung der Oberfläche wird mit einer Injektor-Strahltechnik erzielt (Feinst-Korund, Keramik oder Glas-Kugeln). Dadurch erfolgt eine Verdichtung der Oberfläche und damit verbesserte Gleiteigenschaften.

Details der Extruder-Reinigung → Oberflächenreinigung

Das Ergebnis: durch den geringeren Reibungswiderstand sinkt der Energiebedarf bei bewegten Teilen wie zu Beispiel Extruder, Gewindespindeln, Gleitschienen und Spritzguss-Werkzeug erheblich. Verschmutzung durch Staub, Sand oder auch Lebensmittel wie Salz, Zucker verursachen bei Extrudern auf Dauer enormen Verschleiß. Dieser kann durch die Verbesserung der Gleiteigenschaften der Extruderschnecke stark reduziert werden. |

Das Ergebnis: durch den geringeren Reibungswiderstand sinkt der Energiebedarf bei bewegten Teilen wie zu Beispiel Extruder, Gewindespindeln, Gleitschienen und Spritzguss-Werkzeug erheblich. Verschmutzung durch Staub, Sand oder auch Lebensmittel wie Salz, Zucker verursachen bei Extrudern auf Dauer enormen Verschleiß. Dieser kann durch die Verbesserung der Gleiteigenschaften der Extruderschnecke stark reduziert werden.

|

|

|

Anwendungen am Beispiel Spritzguss ExtruderProblem: stark eingebrannte Polymerrückstände. Eine Reinigung ohne Materialabtrag ist schwer möglich. Das Ergebnis nach der Microstrahlreinigung zeigt folgende Vorteile:

|

|

Bei starkem Abrieb trotz Metallbeschichtung zeigt sich nach der Microstrahlreinigung eine Verbesserung der Gleitfähigkeit

|

Auch das Reinigen von Formen in der Spritzgusstechnik und im Maschinenbau ergibt bei dünnwandigen Spritzgussteileen:

|

Granulat als Strahlmittel

Als Strahlmittel wird ein Duroplast Granulat verwendet. Das homogenes Polymer-Granulat ist chemisch neutral und ermöglicht eine beschädigungsfreie Reinigung. Die Anwendungen erstrecken sich auf Spritzguss und Extruderschnecken, sowie andere pulverbeschichtete Teile. Besonders geeignet ist das Strahlmittel bei der Reinigung von Automobilteilen, Alu-Felgen, Fehllackierungen und Rost.

Glasperlstrahlen

Beim Strahlen mit Glasperlen zeichnen sich die Partikel aus Alkali-Kalk-Glas durch extreme Härte aus. Das mineralische Strahlmittel eignet sich hervorragend zum Polieren, Verfestigen und Reinigungsstrahlen. Weiters auch zum Entfernen von Rückständen und von Anlauffarben.

Einiges zum Thema Instandhaltung

Eine leider sehr häufige Form der Instandhaltung von Produktionsmaschinen ist die Reparatur nach Ausfall, der keinerlei vorbeugende Instandhaltung vorausgeht. Dabe wird ein Produktionsausfall in Kauf genommen und Fehler werden erst beim Auftreten behoben.

Bei der präventiven Wartung werden vorbeugende Maßnahmen, wie zum Beispiel Inspektionen durchgeführt, um noch vor Auftritt eines Fehlers die nötigen Maßnahmen zu ergreifen. Zusätzlich werden dabei Strategien genutzt, welche auch andere Kriterien wie Laufzeiten und Stückzahlen verbessern.

Die regelmäßige Wartung bedarf einer laufenden Kontrolle und Dokumentation, bei der die auf Verschleiß bezogenen Parameter dokumentiert werden. Wenn bei der Abnützung ein Mindestwert unterschritten ist erfolgt die entsprechende Reparatur oder Instandsetzung. Beispiel hierfür ist der Ersatz von Autoreifen beim Unterschreiten der vorgeschriebenen Mindestprofiltiefe. Vorbeugende Instandhaltung mit laufender Kontrolle ist auch im Bereich Spritzguß und Extrudern eine Maßnahme, die sich so gut wie immer rentiert.

Recycling und Wiederverwertung spart Kosten

In unserem Abfall stecken viele wertvolle Rohstoffe und Wertstoffe, die man wieder verwerten kann. Die Kunst besteht darin, die wirklichen Werte im Abfall zu erkennen. So wurde früher Hochofenschlacke - ein Nebenprodukt der Hüttenindustrie - gelegentlich mit Abfall verwechselt. Bis man erkannte, dass dieser Rohstoff ein hervorragendes Ausgangsmaterial für die Zementindustrie darstellt

Durch die Trennung des Mülls in Metall, Glas Papier und Plastik entsteht ein Kreislauf, der unsere Ressourcen - und damit die Umwelt schont. Dazu kommen noch neue Recycling-Bereiche, wie z.B. das Wiederbefüllen von Tintenpatronen und Farbträgern für Kopiergeräte und Drucker. Oder auch die Aufbereitung von Altreifen oder Bauschutt zu neuen Baumaterialien. Es reicht über die Wiederverwertung von Papier zu Dämmstoff bis hin zur handwerklichen Instandsetzung von Fenstern und Türen. Denn nicht immer ist das, was neu ist, unbedingt besser.